锂离子动力电池生产线的规划与实施要点

栏目:行业动态

发布时间:2024-08-15

优先选择临近整车制造基地的区域建厂,降低物流成本并提升供应链响应速度。同时需评估电力供应稳定性、基础设施配套完备性及政策支持力度,确保选址符合长期运营需求。

根据电池型号(如方形/圆柱形/软包)与目标产能规模,匹配电极制备、模组组装、测试封装等专用设备。重点考察供应商的技术资质、设备自动化程度及售后维护响应能力,避免产线瓶颈。

根据电池型号(如方形/圆柱形/软包)与目标产能规模,匹配电极制备、模组组装、测试封装等专用设备。重点考察供应商的技术资质、设备自动化程度及售后维护响应能力,避免产线瓶颈。

一、地理位置的科学评估

优先选择临近整车制造基地的区域建厂,降低物流成本并提升供应链响应速度。同时需评估电力供应稳定性、基础设施配套完备性及政策支持力度,确保选址符合长期运营需求。

二、设备采购的技术经济性分析

根据电池型号(如方形/圆柱形/软包)与目标产能规模,匹配电极制备、模组组装、测试封装等专用设备。重点考察供应商的技术资质、设备自动化程度及售后维护响应能力,避免产线瓶颈。

三、生产流程的标准化设计

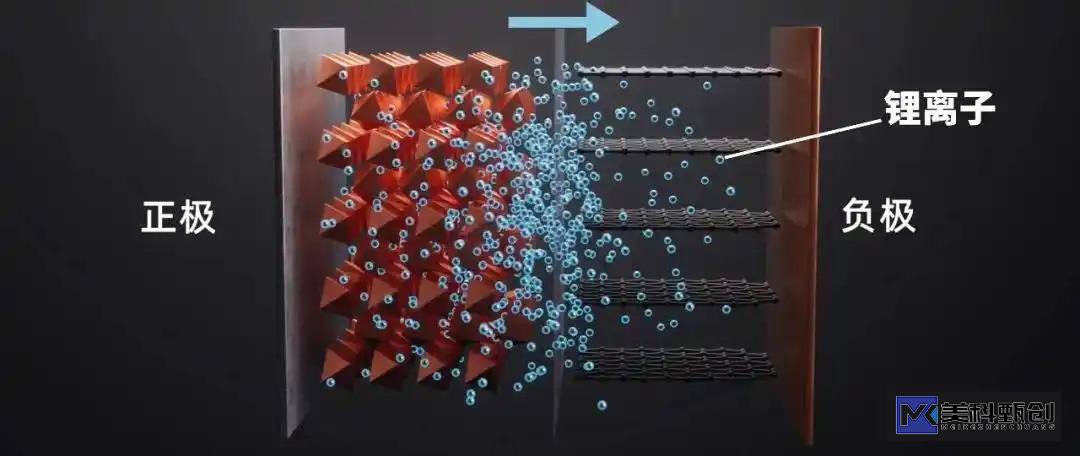

基于电池类型制定从电极材料混合、涂布干燥到成品包装的完整SOP流程。通过引入MES系统实时监控工序衔接效率,持续优化工艺参数(如温度/压力控制)以提升良品率。

四、全链条质量管控体系

建立从原材料入厂检验(如锂盐纯度检测)、过程巡检(电极厚度抽样)到成品性能测试(充放电循环试验)的三阶质量控制体系。实施ISO9001认证并定期校准检测设备,确保数据可追溯。

五、安全生产与环保合规

选用符合CE认证的防爆电气设备,配备废气处理系统(如SCR催化装置)及废水回收设施。定期开展EHS审计,对化学溶剂存储、粉尘爆炸风险等关键点实施分级管控。

六、人力资源的梯队化配置

根据自动化程度配置工艺工程师、设备维护专员及质检技术员岗位,建立技能矩阵培训体系。通过绩效挂钩的薪酬结构保留核心技术人员,保障产线持续改进能力。

综合上述要素,锂电生产线建设需通过跨部门协作实现技术、成本、安全指标的动态平衡,最终形成具备市场竞争力的生产体系。

上一篇:

简单了解钠电池

下一篇:

固态电池那么好,为什么就是难产?